МОНТАЖ ТРУБОПРОВОДОВ ХОЛОДИЛЬНЫХ СИСТЕМ

Часть 1

Николай ЖУК, старший преподаватель БНТУ, эксперт Ассоциации «АПИМХ», Советник Международной Академии Холода

Марина МАРЧЕНКО, главный специалист по разделу «Холодоснабже-ние», индивидуальный предприниматель

Продолжаем цикл статей посвященных холодильным трубопроводам. В предыдущих статьях уже были рассмотрены правила проектирования и расчета трубопроводов. В данной статье внимание будет уделено вопросам правильного монтажа трубопроводов с целью обеспечения циркуляции и возврата масла к компрессору.

Монтаж трубопроводов холодильного агента – наиболее трудоемкая и особенно ответственная операция при монтаже холодильных систем.

Проблема возврата масла в компрессор

Для нормальной работы компрессора холодильной машины его подвиж-ные контактирующие части должны быть смазаны. Для смазки применяют специальные масла, способные работать в среде хладагента, они, как правило, заливаются в картер компрессора перед заправкой хладагента.

В идеале масло должно оставаться в компрессоре. Однако какое-то ко-личество масла всегда уносится горячим паром в линию нагнетания и посту-пает в различные элементы холодильной системы. При работе компрессора, и особенно в момент его включения, масло выбрасывается с газообразным хладагентом в линию нагнетания. Количество выбрасываемого масла зависит в первую очередь от типа компрессора, окружающих условий и режима ра-боты холодильной машины.

Масло, попавшее в линию нагнетания после маслоотделителя (при его наличии), может вернуться обратно в компрессор, только пройдя весь контур охлаждения. Если по каким-либо причинам возврат масла будет не реализо-ван должным образом, то компрессор, при отсутствии смазки, может выйти из строя.

Кроме того, масло должно возвращаться в компрессор равномерно и очень небольшими порциями, чтобы не было гидравлического удара на рабо-чих органах компрессора, как и в случае попадания жидкого хладагента.

Следует обратить внимание на различие фреоновых и аммиачных систем в вопросе уноса масла и организации его возврата в масляный ресивер и далее в компрессор.

В аммиачных системах компрессорное масло практически не смешива-ется с хладагентом аммиаком, оно тяжелее аммиака и осаждается в нижнюю часть емкостных аппаратов, где конструктивно предусмотрены специальные устройства для сбора масла (так называемые «горшки»), откуда масло соби-рается в сборник-ресивер и возвращается в компрессоры.

Во фреоновых системах и системах на углекислоте компрессорное масло хорошо смешивается с хладагентом и уносится в систему. Поэтому ниже описаны требования к монтажу систем на фреонах и природных хладагентах, кроме аммиака.

Характер движения масла в трубопроводах

Известные и широко используемые смазочные масла хорошо смешива-ются с жидким хладагентом. В жидкостных линиях масло циркулирует в смеси с жидким хладагентом и проблем возврата масла в компрессор здесь не возникает.

В газовых линиях нагнетания и всасывания находится газообразный хла-дагент, не смешивающийся с маслом. Поэтому оно может передвигаться по внутренним стенкам газовых линий двумя способами: под действием силы гравитации (только вниз); или увлекаться в виде пленки под действием газо-образного потока. Обеспечить возврат масла из газовых линий необходимо правильным подбором и монтажом системы трубопроводов.

Поскольку в этих магистралях хладагент находится в газообразном со-стоянии, то масло и хладагент склонны к разделению. Масло внутри трубо-провода на этих участках перемещается вместе с холодильным агентом в лю-бом случае в виде жидкости: при горизонтальном направлении масло в ос-новном скапливается в нижней части трубопровода, при движении верти-кально масло равномерно размазывается по всей внутренней поверхности трубопровода.

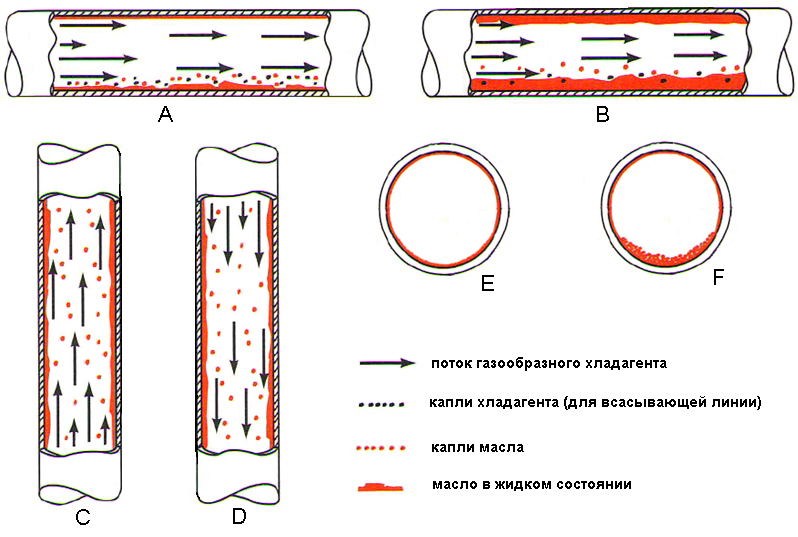

Картина распределения масла для участков трубопровода при движении в различных направлениях представлена на рисунке 1, где масло показано красным цветом, пары хладагента – черные стрелки, капли хладагента (ха-рактерно для всасывающего трубопровода) – черные точки.

Рисунок 1. Характер движения масла в газовых трубопроводах

A – горизонтальный трубопровод (большого диаметра); B – горизон-тальный трубопровод (малого диаметра); C – вертикальный восходящий тру-бопровод; D – вертикальный нисходящий трубопровод; E – поперечное сече-ние вертикального трубопровода; F – поперечное сечение горизонтального трубопровода

В связи с этим в газовых магистралях возникают проблемы с перемеще-нием масла: здесь для возврата масла в компрессор необходимо добиться свободного и равномерного перемещения его по контуру.

Влияние диаметра трубопровода на характер движения масла

Чем меньше скорость движения газообразного хладагента по трубопро-воду – тем меньше гидравлическое сопротивление и меньше потери давления в трубопроводе, эта ситуация возникает при увеличении диаметра трубопро-вода. Казалось бы, есть смысл применять как можно большие диаметры тру-бопроводов. Однако неоправданное увеличение диаметра трубопровода при-водит к увеличению его массы, необходимо применять большее количество хладагента, что повышает общую стоимость установки, а также приводит к усложнению и удорожанию монтажа. С другой стороны слишком тонкий трубопровод вызывает чрезмерное повышение скорости движения хладагента и увеличение гидравлического сопротивления.

При ошибочном выборе размеров холодильных линий (рисунок 2 на примере восходящих газовых трубопроводов) приводит к тому, что:

- слишком большой диаметр вертикального участка линии (рисунок 2, А) делает невозможным нормальный возврат масла в компрессор из-за уменьшения скорости потока, это происходит и при уменьшении тепловой нагрузки на теплообменные аппараты, когда по трубопроводу перемещается меньшее количество хладагента;

- наоборот, маленький диаметр вертикального участка (рисунок 2, В) вызывает слишком большое падение давления из-за увеличения скорости по-тока, особенно при максимальных нагрузках на теплообменные аппараты.

Продолжение читайте в журнале "Микроклимат и Холод" (декабрь, 2021)

+375 17 357 43 32

+375 29 607 99 71